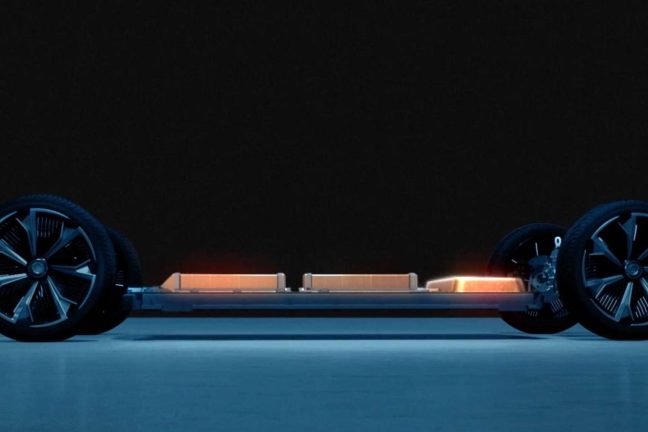

Les constructeurs automobiles et les fabricants de batteries s’efforcent de développer de nouvelles batteries de véhicules électriques capables de renforcer les structures de carrosserie et d’ouvrir la porte à des percées en matière d’autonomie.

Les batteries structurelles seraient selon les ingénieurs plus légères et auraient une plus grande efficacité énergétique – proposant alors des autonomies entre les charges près de deux fois plus importantes que celles affichées par le modèle Y de Tesla (525 km).

Fin juin, Volvo a révélé une nouvelle conception de batterie structurelle qu’elle développe avec le fabricant suédois de batteries Northvolt et qui, selon Volvo, devrait permettre de parcourir près de 1000 kilomètres entre les charges.

La technologie des batteries structurelles n’en est qu’à ses balbutiements et les fabricants n’ont pas opté pour une approche standard.

Le concept cell-to-pack ou CTP, permet de gagner du poids en éliminant l’étape consistant à regrouper des cellules de batterie individuelles dans des modules avant l’assemblage final dans un grand bloc de batteries.

La start-up Our Next Energy (ONE), qui fonctionnait jusqu’à présent en mode furtif, travaille sur une double batterie qui combine une conception structurelle cell-to-pack avec un deuxième pack à haute énergie qui peut recharger en doublant potentiellement l’autonomie du véhicule.

« Nous voulons réinventer complètement la batterie », a déclaré Mujeeb Ijaz, fondateur et directeur général de la société basée à Novi. Il a ajouté que la conception à double structure est plus sûre et plus durable car elle n’utilise ni nickel ni cobalt, ingrédients clés de nombreuses batteries de véhicules électriques actuelles.

Les dernières batteries structurelles sont développées par des constructeurs automobiles, que ce soit Tesla ou General Motors et des fabricants de batteries tels que les Chinois BYD et CATL.

Différentes options de conception

Il existe de nombreuses façons de concevoir une batterie structurelle. L’effort de recherche visant à concevoir des batteries capables de renforcer la carrosserie et le châssis d’un véhicule va de pair avec les efforts visant à affiner la chimie des batteries et à réduire le coût de ce qui se passe à l’intérieur des cellules.

L’approche de GM avec sa nouvelle batterie Ultium commence par les blocs de construction de base – de fines cellules de batterie de type pochette, qui sont regroupées en modules, puis assemblées en gros packs. Dans le Hummer électrique dont le lancement est prévu cette année, les blocs-batteries Ultium sont installés dans le châssis du véhicule et contribuent à le rigidifier. Ceci, à son tour, améliore la conduite et la maniabilité tout en réduisant les vibrations et la dureté, selon Josh Tavel, ingénieur en chef exécutif de GM pour les camions électriques à batterie.

En Chine, BYD et CATL ont développé des batteries avancées qui éliminent l’étape intermédiaire des modules, permettant aux cellules d’être assemblées directement dans de grands packs.

Les cathodes des cellules de batterie des deux sociétés utilisent du phosphate de fer et de lithium (LFP), une chimie dont les matériaux de base sont plus abondants, moins chers, moins sujets aux incendies et moins nocifs pour l’environnement que des matériaux tels que le cobalt et le nickel, qui sont plus couramment utilisés dans les cathodes de batterie des véhicules électriques.

Une technologie qui ne fait pas encore l’unanimité

Les cellules LFP, cependant, ne stockent pas autant d’énergie que les cellules nickel cobalt manganèse (NCM) ou nickel cobalt aluminium (NCA), et elles offrent donc une autonomie significativement inférieure entre les charges. Cela signifie qu’un véhicule aurait besoin d’un pack de batteries au lithium-fer plus gros et plus lourd pour correspondre à la sortie des batteries utilisant du cobalt et du nickel.

Un nouveau type de batterie structurelle dévoilé en septembre dernier par le PDG de Tesla, Elon Musk – initialement prévu pour alimenter le modèle Y – lie des centaines de cellules cylindriques de grand format avec un adhésif structurel, puis les prend en sandwich entre deux feuilles de métal conçues pour se fixer à et aider à rigidifier la carrosserie et le châssis du véhicule.

En comparaison, ONE utilise un ensemble de cellules de batterie LFP à boîtier métallique appelées prismatiques, collées ensemble dans un pack. Le pack est ensuite monté dans un châssis de véhicule où il contribue à rigidifier la structure du véhicule.

Tony Aquila, PDG de la startup de véhicules électriques Canoo, a déclaré que les batteries structurelles ont du sens, mais seulement si les cellules sont d’abord regroupées dans des modules. “Elles doivent être modulaires pour pouvoir être réparées“, a-t-il déclaré.

Daniel Barel, PDG de la startup israélienne de véhicules électriques Ree, estime également que les cellules devraient être regroupées dans des modules pour une flexibilité maximale. « À moins que vous ne construisiez les modules directement dans le châssis, cela n’a aucun sens », a-t-il déclaré.